烧结网

烧结网和单层金属丝网那个好" /> 金属丝网是一种含有内部孔和孔隙结构特征的结构功能一体化材料。它保持了金属材料高强度,高韧性,导电,导热性好,耐高 温,抗腐蚀,可焊接,易加工等优良特性,同时,其内部孔隙结构特征又赋予了它许多不同于致密金属的特殊功能特性。金属丝网微细的孔结构使其具有良好的流体透过能力,可用 于液固、气固的分离与净化、流体分布于控制、粉体的流态化输送、发汗冷却,它丰富的比表面和优良的导热性使其具有很好的传热传质特性,可用于强化传质传热、消音降噪、阻燃防爆、表面燃烧、催化剂载体,此外,它的高孔隙率和低密度又使其可用作轻质结构材料。

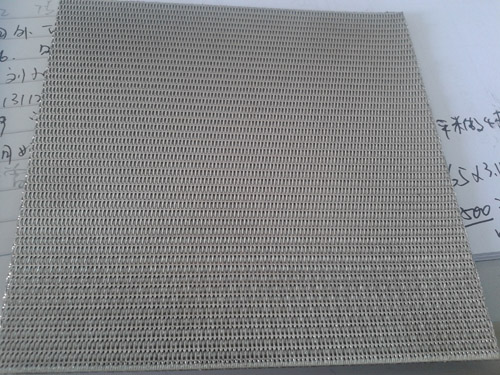

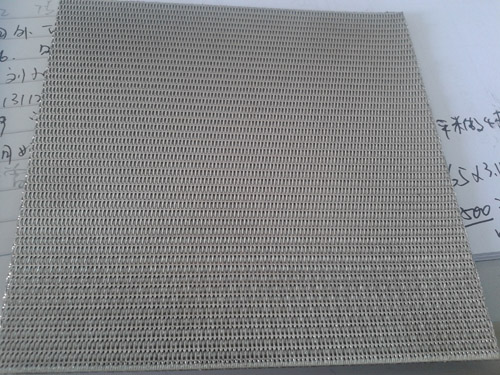

烧结网则是采用多层金属编制丝网叠层复合,在保护性气氛或者真空条件下高温烧结而成。它既保持了以上介绍的单层金属编织网孔隙结构简单,网孔尺寸均匀的特性,又克服了强度低,刚性差等不足。金属丝网多孔材料具有渗透率高、机械强度高、孔径均匀、综合性能优异的特点。烧结金属丝网材料孔隙率一般为20%-40%,平均孔径可达5微米。 总之,

烧结网是由多层金属网符合烧结而成,他具有单层金属丝网的一切特征,更具有单层金属丝网所不具备的渗透率高、机械强度高、孔径均匀、综合性能优异的特点,是过滤、整流、防爆等系统的新选择。

烧结网

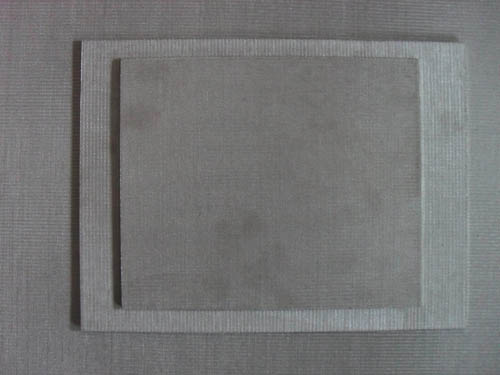

烧结网冒泡实验过程" /> 金属

烧结网,是采用多层不锈钢丝网经过特殊叠层压制,经真空烧结而成的具有较高强度及整体钢性的一种新型过滤材料,其各层丝网的网孔相互交错,形成一种均一而理想的过滤构造,具有优良的过滤精度、过滤阻抗、机械强度、耐磨性、耐热性、耐寒性和被加工性,对抗压强度要求高及过滤精度要求均一的过滤尤为理想,被广泛应用于石化、核电、合成纤维、胶片、食品、制药、宇航及环保等行业。 2008年10月份为某公司代烧了一批

烧结网板,

烧结网材料、配方由对方提供,公司只是负责烧结。当时看到配方法的第一感觉就是保护层和分流层使用的网丝径太粗,成品网滚压太薄;抱着对用户负责的态度给用户沟通以后,用户仍然坚持其配方 没有问题。11月份用户反馈信息说

烧结网的冒泡压力值太低不符合用户使用要求,于 是针对用户反馈的信息我们做了以下试验。

一、用户

烧结网参数(见表1) 表1 用户要求的

烧结网技术参数

加强层加强层分流层控制层保护层厚度冒泡值12×64/64×12/0.63/0.4FPW150.5/0.2241.9mm1700Pa

注:1、单控制层而言冒泡压力值达到1700Pa是没有问题的;

2、该配方滚压厚度要求太薄,按正常值应该在2.3mm~2.4mm。

3、分流层与保护层用的网丝径太粗。

二、就用户配方做冒泡试验 单层控制层FPW15冒泡压力值为:2600Pa;按用户配方做成

烧结网后,做试验冒泡压力值为:1400~1600Pa。 按照该配方而言,成品

烧结网的冒泡压力值比单层滤网低了40%~50%左右,而标准五层

烧结网与控制层的冒泡压力值却远小于这个范围。 按照标准五层

烧结网的配方要求,护网是对控制层起分流、保护作用,并在保护过程中保持微孔形状和尺寸的稳定。而用户所采用的分流层0.63/0.4(网孔尺寸0.63mm,丝径0.4mm)、保护层0.5/0.224(网孔尺寸0.5mm,丝径0.224mm)网孔过大,丝径过粗,在烧结滚压过程中控制层很容易因受力不均而使网孔变形,造成过滤精度的下降。为验证这个理论的正确性,我们又做了以下实验,见表2 表2 三(四)层

烧结网试验结果

三层

烧结网 厚度(mm) 冒泡压力值(Pa) 0.63/0.4·FPW20·0.5/0.224 0.9 1350~1550Pa0.71350~1400Pa0.15/0.1·FPW20·0.15/0.1 0.6 1900~1950Pa0.5 1900~1950Pa四层

烧结网厚度(mm) 冒泡压力值(Pa)0.25/0.16·FPW20·0.25/0.16·0.63/0.41.31750~18000.15/0.1·FPW20·0.15/0.1·0.63/0.41.1 1900~1950

注:FPW20单层冒泡冒泡压力值为:2150Pa; 由表2所做试验可以得出以下结论: 1、在控制层两侧的保护网网孔/丝径不能比控制层的网孔/丝径大太多;否则,在 烧结、滚压时容易造成控制层嵌入保护层网孔内,导致控制层扭曲,网孔变形,冒泡压力下降; 2、

烧结网的滚压厚度对冒泡压力影响不大。三、控制层与标准五层网冒泡压力的差别 同一种规格的控制层与做成标准五层

烧结网在冒泡压力上是不同的,虽然有保护层和分流层对控制层进行保护,但因为在制作

烧结网的过程中控制层受力不均导致网孔变形,所以在冒泡压力上还是会存在差别。 冒泡压力试验数据 表3 单层控制层与五层

烧结网冒泡压力比对

过滤精度(μm)控制层规格单层冒泡值(Pa)标准五层网冒泡值(Pa) 1----83505900~64502----6600~66504800~51005----5050~52004450~450010----3650~38503500~355015----3300~33503300~335020----2200~22502300~235025----2000~2050205030----1750

1750~180040----13501250~130050----1050105070----10501000~1050100----950850~950通过对表3的数据进行分析,得出以下结论: 1、与保护层、分流层的网孔相比,控制层的经、纬丝径越细,网孔就越容易变 形;经、纬丝径越粗,网孔就越稳定。 2、对于方孔网来说,烧结前后网孔基本不变形;四、滚压对控制层的影响 针对表3中单层控制层与标准五层

烧结网在冒泡压力上的不同,我们将单层控制层用精密轧机滚压,检测滚压前与滚压后冒泡压力差别。选择的控制层是具有代表性的,见表4,上面两种是控制层中精度最高的;中间一层是

烧结网用密纹网作控制层精度较低的一种;最下面两层是反向编织网。 表4 滚压对控制层的影响 控制层网规格原网厚度 (mm) 冒泡压力值 (Pa) 滚压厚度(mm) 冒泡压力值 (Pa) 325×2300/0.096600~6700(顺细丝)0.0757200(顺粗丝)0.0727400400×2700/0.078300~8400(顺细丝)0.06~0.0629300(顺粗丝)0.055~0.06945060×270/ 0.28 1300 (顺细丝)0.23~0.241450(顺粗丝)0.21~0.215 1600

烧结网和单层金属丝网那个好" /> 金属丝网是一种含有内部孔和孔隙结构特征的结构功能一体化材料。它保持了金属材料高强度,高韧性,导电,导热性好,耐高 温,抗腐蚀,可焊接,易加工等优良特性,同时,其内部孔隙结构特征又赋予了它许多不同于致密金属的特殊功能特性。金属丝网微细的孔结构使其具有良好的流体透过能力,可用 于液固、气固的分离与净化、流体分布于控制、粉体的流态化输送、发汗冷却,它丰富的比表面和优良的导热性使其具有很好的传热传质特性,可用于强化传质传热、消音降噪、阻燃防爆、表面燃烧、催化剂载体,此外,它的高孔隙率和低密度又使其可用作轻质结构材料。

烧结网和单层金属丝网那个好" /> 金属丝网是一种含有内部孔和孔隙结构特征的结构功能一体化材料。它保持了金属材料高强度,高韧性,导电,导热性好,耐高 温,抗腐蚀,可焊接,易加工等优良特性,同时,其内部孔隙结构特征又赋予了它许多不同于致密金属的特殊功能特性。金属丝网微细的孔结构使其具有良好的流体透过能力,可用 于液固、气固的分离与净化、流体分布于控制、粉体的流态化输送、发汗冷却,它丰富的比表面和优良的导热性使其具有很好的传热传质特性,可用于强化传质传热、消音降噪、阻燃防爆、表面燃烧、催化剂载体,此外,它的高孔隙率和低密度又使其可用作轻质结构材料。